影响塑料热解炼油出油率的因素有哪些?

塑料热解炼油出油率并不是固定的,而是受到了多方因素的影响,这些影响因素有塑料类型、预处理程度、塑料热解温度、塑料热解时间、冷凝温度等等,今天我们就来逐一分析这五个因素对塑料热解炼油出油率的影响。

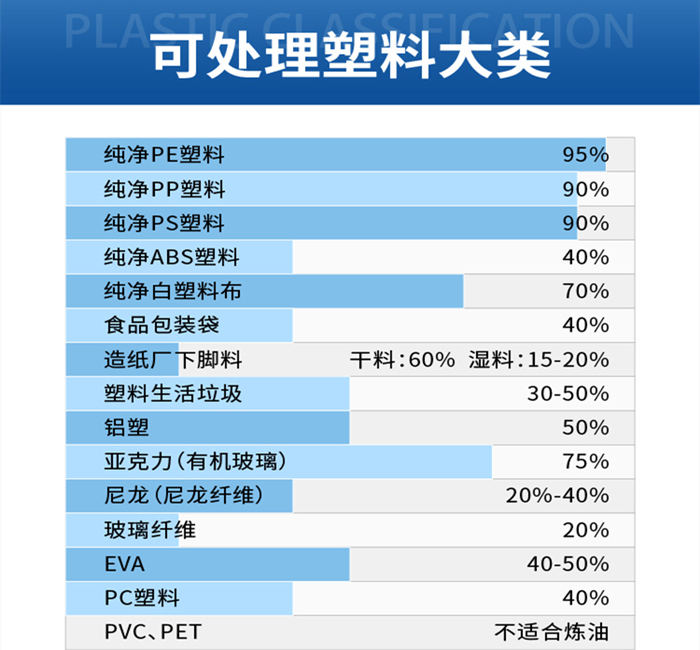

塑料类型:

塑料自身的类型是影响热解出油率的根本因素。不同类型的塑料,制造材质不同,内部构成成分存在差异,这种差异直接导致了在相同的设备和工艺条件下塑料热解出油率的差别。例如我们常见的塑料地膜(出油率60-72%)、环氧树脂(出油率40-50%)、铝塑膜(出油率30-50%)、塑料生活垃圾(出油率20-30%),这些塑料本身的出油率就是存在很大差异的。

不同种类塑料出油率

不同种类塑料出油率

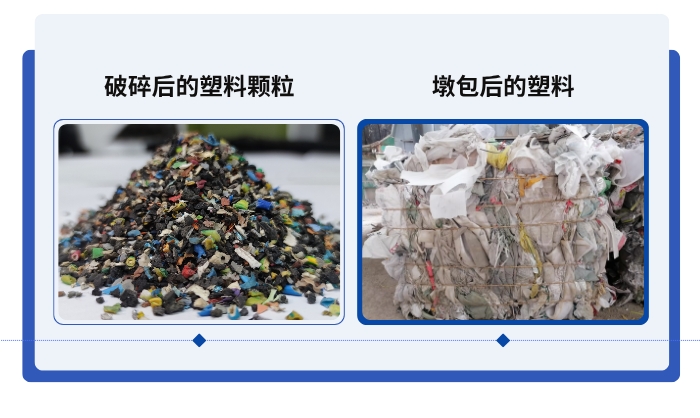

预处理程度:

即便是同一种塑料,经过不同程度的预处理工艺处理后,出油率也会存在区别。状态比较原始的、未经预处理的塑料,出油率相对于经过筛分破碎处理的塑料更低。例如未经筛分破碎的风电绿皮,出油率大概在40%左右,而经过破碎、除杂之后,再拿来热解炼油,出油率就能达到70%左右。因为破碎之后的塑料在热解时受热面积会更大,热解反应会更加充分彻底,出油率自然提高了。

不同状态的废塑料

不同状态的废塑料

热解温度:

热解温度是影响热解出油率的核心工艺条件。热解反应需要在特定的温度下进行,只有当温度处于合适范围内时,出油曲线才会达到顶点。温度过高或过低都会影响塑料热解出油率。温度过高时,塑料可能会碳化成为炭渣,油气析出量减少;温度过低时,塑料可能热解不彻底,热解之后的残渣中存在未热解的塑料块。不同的塑料类型,比较好热解温度也是有差异的,实际操作时可以通过实验测算比较好热解温度。

塑料热解炼油炉

塑料热解炼油炉

热解时间:

热解时间同样对出油率有着重要的影响。塑料需要在热解炉内停留一定时间,才能完全受热分解,析出油气。如果热解时间不够,塑料可能还没有完全分解,油气还没有完全析出,此时停炉,未完全热解的塑料就随着固体残渣排出了,不仅降低了整个热解工艺的出油率,还会降低塑料炭黑的品质。特地是打包进料的塑料,受热面积比较小,表层塑料和内部塑料的吸热量不一样,内部需要更多的热解时间才能充分反应。

塑料热解炭黑

塑料热解炭黑

冷凝温度:

冷凝温度也是影响塑料热解出油率的一个重要因素。热解过程中,塑料会转化成为气态的油气,经过冷凝之后转化为液态的塑料油。冷凝的效果直接取决于冷凝温度,如果冷凝水温度过高,油气就不能完全液化,而是会以气态的方式流失,这样一来实际收集到的液态油的量就会减少,出油率自然就降低了。

列管式冷凝器

列管式冷凝器

上面说到的五个因素都会影响塑料热解最终的出油率。想要提高出油率,需要从多方面考量,逐一分析影响塑料热解炼油出油率的主要因素,对各个因素进行合理的控制和调整。

推荐阅读:废塑料炼油设备出油率高吗?如何提高塑料炼油设备出油率?

- 2025年炼油行业前景分析:炼油行业销售端政策持续规范 2025-08-26

- 2024新型废轮胎连续热解设备工艺新升级及3D视频展示 2024-08-21

- 2023上海国际环保展:河南东盈环资将携固废危废热裂解环保处理方案闪耀亮相! 2023-06-02

- 10吨的轮胎炼油设备要多少钱一台? 2023-03-21

- 30万吨轮胎炼油厂需投资多少钱? 2022-06-07

- 恭喜!广东客户订购一台废旧橡胶炼油设备! 2022-05-16