影响炭化设备出炭率的因素有哪些方面?

炭化设备的出炭率一直是大家比较关心的一个问题,它直接决定了在相同投入下炭化项目的收益水平。那么,到底有哪些因素会影响炭化设备的出炭率呢?事实上,炭化设备的出炭率并非是由单一条件决定的,而是原料特性、炭化工艺与设备水平三大维度共同作用的结果。

原料作为炭化的物质基础,其特性对炭化设备的出炭率有根本性影响,主要体现在种类、尺寸和含水率三个方面。

原料不同炭化设备的出炭率也不一样。炭含量高的原料,如木材、竹子、秸秆、稻壳等,出炭率通常在30%左右,而且成品炭的炭含量较高,品质较好;粪便、污泥等原料灰分含量大,且不易挥发,虽然出炭率稍高,但成品炭的炭含量较低,品质稍差。

炭化炉可炭化的物料

炭化炉可炭化的物料

原料尺寸也直接影响出炭效果,过大或过小都会使炭化设备的出炭率降低。尺寸过大易导致热量难以传递至物料中心,造成炭化不均,出现外焦内生的“夹生炭”,大大减少优良炭的产出率;尺寸过小的原料则容易造成局部过热,出现“烧成灰”的现象,也会降低炭化设备的出炭率。通常建议将原料破碎至2–3厘米的均匀颗粒,以实现较理想的炭化效果与出炭率。

双轴撕碎机及撕碎后的木材

双轴撕碎机及撕碎后的木材

此外,原料含水率也是影响炭化设备出炭率的关键变量。含水率越高,出炭率通常越低。如果原料水分过高,在炭化过程中炭化设备就会消耗大量热能用于蒸发水分,而不是炭化物料,不仅会降低炭化设备的出炭率,还会延长炭化时间,增加燃料消耗。一般建议将原料含水率控制在15%以下,以优化出炭效果和出炭率。

烘干炉及烘干后的稻壳

烘干炉及烘干后的稻壳

炭化工艺是影响炭化设备出炭率的可控核心环节,主要包括炭化温度、升温速率和炉内氧气含量三个方面。

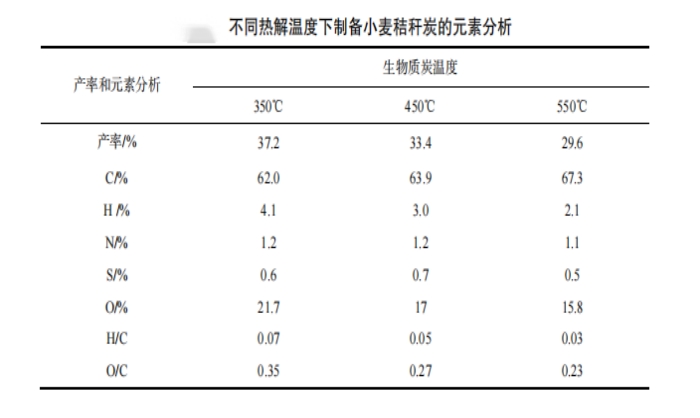

炭化温度是决定出炭率与炭品质的关键参数。炭化设备的出炭率与炭化温度成反比:温度越高,出炭率反而越低。在高温(600–800℃)环境下炭化,挥发分挥发得越彻底,产出的炭越纯净,品质较好,但总重量稍低;在低温(400–500℃)环境下炭化,挥发分不易挥发,虽出炭率较高,但成品炭中灰分大,品质相对较差。因此,各位老板需要根据目标炭的品质要求,合理平衡温度与出炭率。

温度与炭化设备出炭率的关系

温度与炭化设备出炭率的关系

炭化设备的升温速率同样影响出炭效果。炭化设备的出炭率与升温速率成反比:升温速率越快,出炭率反而越低。当炭化炉内的温度缓慢升高时,挥发分有充分的时间析出,可以使炭化更彻底、更均匀,有助于保证出炭率的稳定性,得到品质优良的成品炭;当炭化炉内的温度急速升高时,会导致原料表面快速结焦,产生大量焦油,导致炭化不均,不仅影响成品炭的品质,也会降低炭化设备的出炭率。因此,保持稳定、可控的升温速率对提高炭化设备的出炭率至关重要。

PLC智能控制系统

PLC智能控制系统

炭化炉内的氧气含量也直接关系到炭化设备出炭率的高低。炭化必须在缺氧的环境中进行,如果设备密封不严,导致有空气进入炉内,部分原料和已经生成的炭就会与氧气发生燃烧反应,直接烧成灰烬,大大降低炭化设备的出炭率。

密封式炭化炉

密封式炭化炉

不同的炭化设备因其工作原理和结构不同,其出炭率也存在差异。

就如上文所说,良好的密封性是防止炭烧为灰烬,保证设备出炭率的前提,在这方面现代连续式炭化炉通常优于传统土窑。传统土窑结构简单,热量损失大,可控性差,出炭率低且不稳定;现代连续式炭化炉大多配备余热回收系统,能够利用炭化过程中产生的可燃气体作为辅助热源,在减少外部能耗的同时,能够维持炉内温度均匀稳定,从而有效提升出炭率。

现代连续式炭化炉

现代连续式炭化炉

综合以上因素,为了提高出炭率,建议各位老板从以下三个方面入手:

1.严格把控原料:优先选择炭含量高的原料,如木材、竹子、秸秆、稻壳等,确保物料尺寸控制在2–3厘米,含水率低于15%;

2.优化工艺参数:根据成品炭的品质目标,设定合适的炭化温度与升温速率,避免温度过高或升温过快导致成品炭的烧损;

3.选用优良设备:采用密封性能好、热利用效率高的现代化炭化设备,保证炉内的温度的无氧与稳定温度。

比如东盈公司生产的连续式滚筒炭化设备,采用一体式密封结构与PLC智能温控系统,能够有效减少空气进入,保障炭化过程的温度稳定,在提升炭品质量的同时,实现出炭率的最大化。如果您有连续式滚筒炭化设备的相关需求,欢迎随时联系我们。