焦油渣热解处理流程

焦油渣热解处理工艺核心原理是利用外部热源将物料加热至一定温度,在无氧或极低氧浓度条件下,使其中的有机物发生热化学反应,将焦油渣中的有机物转化为油、气和固体残渣三相产物,实现了危险废弃物的无害化处理和资源化利用。以下是对煤焦油渣热解处理工艺流程和煤焦油渣热解处理设备特点的详细介绍。

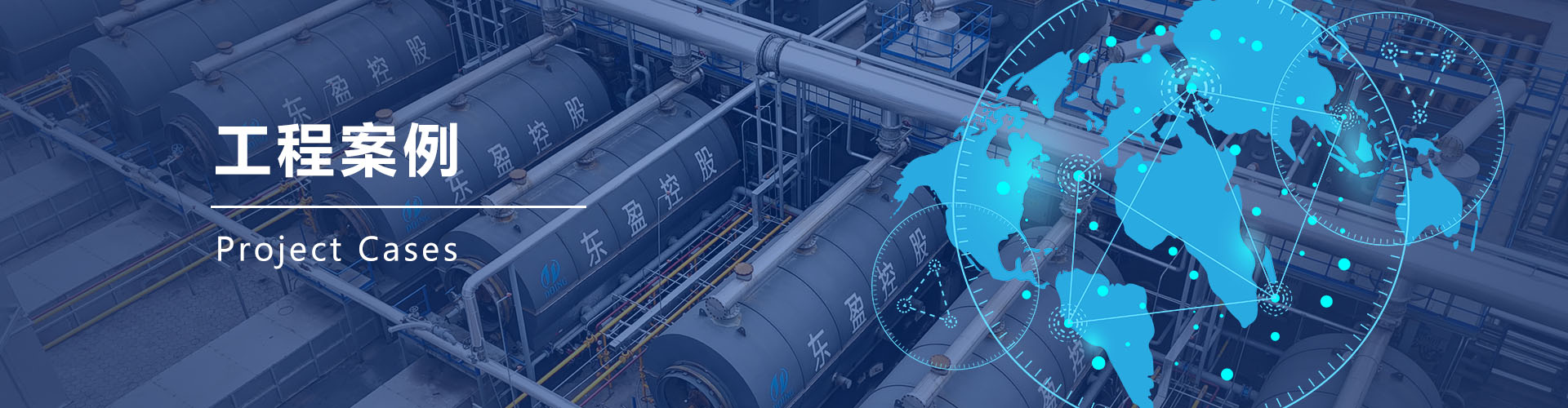

焦油渣热解处理后的产物

焦油渣热解处理后的产物

煤焦油渣热解处理工艺流程介绍

热解过程大致可以分为两个阶段:第一阶段为蒸发阶段,当温度低于350℃时,低沸点的轻质烃从焦油渣中挥发出来;第二阶段为平行-顺序反应阶段,当温度超过350℃时,重质油开始热裂解,最终生成可燃性气体、液体油和固体残渣。具体来说,煤焦油渣热解炼油工艺流程包括以下几个步骤:

1.预处理:首先,煤焦油渣中含有30%左右的水,需要提前进行离心脱水,利用离心机高速旋转产生的离心力,初步分离得到焦油、水和渣。脱水这一步骤不仅可以避免额外的燃料消耗来蒸发水分,有效提高后续的热解效率,而且可以在一定程度上降低焦油渣的黏度,利于后续的渣、油分离。

2.密闭进料:启动变频定量进料系统,将预处理后的煤焦油渣通过泥浆泵或者螺旋绞龙送入热解反应釜内,密闭式进料系统确保焦油渣在密闭无氧环境下发生热解反应。东盈建议,如果油泥、焦油渣类原料特地粘稠的话,可以预加热增加原料的流动性,再进料。

煤焦油渣密闭进料

煤焦油渣密闭进料

3. 热解反应:随着热解反应釜内温度的逐步升高,焦油渣热解反应开始,直到加热至350-400℃,低沸点的轻质油分受热挥发,热解产出油气。热解反应釜内部设有旋转推进器、传热表面及防结焦防粘壁设计,确保物料均匀受热并充分裂解。热解反应釜的设计需具备良好的保温性能,以减少热量损失,同时内部应设置合理的热传递结构,以提高热解效率。

煤焦油渣热解反应

煤焦油渣热解反应

4.油气收集与净化:热解产生的油气需经过冷凝、分离、净化等步骤,以提取高品质的油和气体。净化过程中需去除杂质、硫化物等有害物质,确保产物的品质和安全。冷凝器将油气转化为液态油和气体,液态油可暂存或直接用于燃料,气体则经过进一步处理后排放或回用。

焦油渣热解后的油气收集

焦油渣热解后的油气收集

5.残渣处理:随着温度的继续升高,低分子烃类以及稠环碳氢化合物发生热解,热解半焦发生脱氢、炭化反应及矿物质反应,产出固体残渣。固体残渣由出渣系统冷却排出釜外,由炭渣打包机讲行打包。

煤焦油渣热解处理设备的主要特点

河南东盈煤焦油渣热解处理设备采用卧式转炉结构设计,整个热解处理设备由油泥循环泵和绞龙进料系统、自动清壁式旋转热解反应釜、燃烧机加热系统、油气冷凝收集系统、自动成品外输系统、PLC电控终端等组成。东盈煤焦油渣热解处理设备的四大技术优势如下:

1.进料系统——保证进料的持续稳定性

A.采用变频定量循环泵进料,可以方便控制单位时间内的原料给量,保证进料的稳定性。

B.采用绞龙螺旋系统进料,可使半流体原料进入热解系统。

焦油渣进料系统

焦油渣进料系统

2.自动清壁式热解炉——保证热解过程高效稳定

A.热解反应釜内部螺旋片的分布,是根据热解每一段的原料热解温度及原料受热分解后的物理形态而设计的,不同于一般连续设备的螺旋片分布结构。

B.另外,由于焦油渣原料粘性较大,热解过程中会出现粘壁现象,会大大降低生产效率和稳定性能,东盈设计的自动清壁系统,不需要设备停机人工清壁,不但可以降低工人的劳动力,而且大大缩短了设备的保养时间和成本,一招解决“粘、堵、结”难题。

焦油渣自动清壁式热解炉

焦油渣自动清壁式热解炉

3.模块化设计——适配不同规模需求

河南东盈可提供5吨/天、10吨/天、15吨/天、/20吨/天等多种产能方案,支持撬装式、半连续式、全连续式配置,灵活实现焦化厂、钢厂、危废处置中心等不同场景需求。

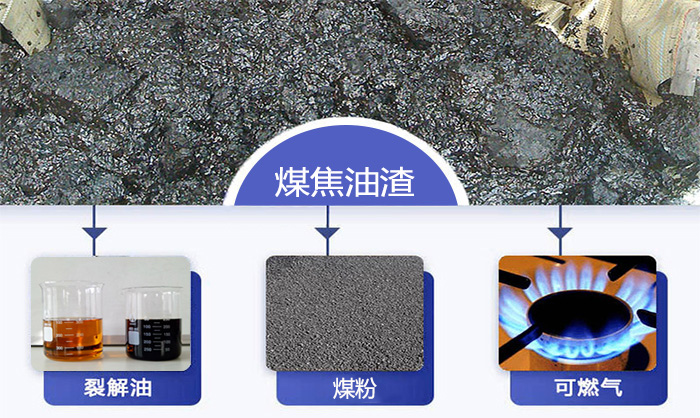

三种焦油渣热解设备

三种焦油渣热解设备

4.保温外壳设计——保温、节能效果显著

东盈热解反应釜外部的保温系统采用全包式设计,三层保温结构:耐火岩棉+耐火水泥+Q235钢板组成,可起到jue热、保温、吸音和降噪等效果。

东盈油泥焦油渣热解处理项目

东盈油泥焦油渣热解处理项目

总之,选择一套技术优良、运行稳定、环保达标的热解系统,是企业实现绿色转型与降本增效的关键一步。目前,东盈焦油渣热解处理技术已在河北、山东、陕西、湖北、内蒙古、等多个焦化产业集聚区成功应用,并出口至马来西亚、哥伦比亚等国家,获得客户高度认可。无码欧美熟妇人妻影院欧美潘金莲——专注固废危废热解装备研发制造,提供从工艺设计、设备制造、安装调试到运营指导的一站式服务,欢迎联系咨询,获取定制化煤焦油渣资源化解决方案!