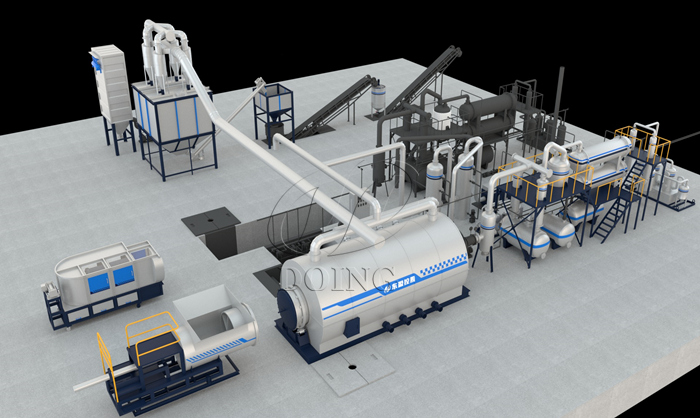

间歇式废轮胎提炼油设备结构拆解

间歇式轮胎提炼油设备单台设备单日处理量在10-15吨之间,具有很强的原料适应性,各种状态的废轮胎都可以处理。间歇式废轮胎提炼油设备整体结构可以拆解为进料口、内胆、加热炉膛、外保温壳、传动系统、排渣口、冷风系统几个部分:

间歇式轮胎提炼油设备

间歇式轮胎提炼油设备

进料口:间歇式废轮胎提炼油设备进料口为圆柱形的直筒段,一端开口,一端与设备相连接,进料口常规直径有1.4米、1.6米,可根据客户的需求定制进料口直径,并配置对应接口直径的自动进料机。

自动进料机

自动进料机

内胆:间歇式废轮胎提炼油设备内胆由封头和炉身两部分构成。封头为弧形封头结构,由封头厂一次压制成型,抗压效果好,可承受高压不变形。炉胆由自动卷板机固定后,再使用全自动埋弧焊接机器焊接而成,焊接精度和焊缝强度高。炉胆材质可根据客户定制锅炉板材质或不锈钢材质,厚度在16-18mm之间。

轮胎炼油设备炉胆

轮胎炼油设备炉胆

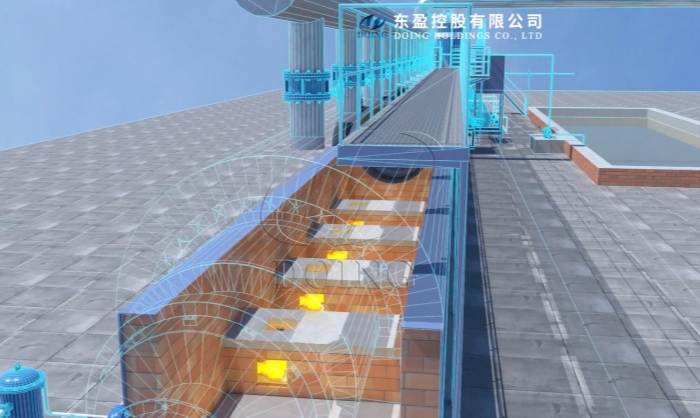

加热炉膛:间歇式废轮胎提炼油设备采用直接加热方式,设备下方建立燃烧室,配置四台燃烧机和四台尾气喷枪。设备启动时,先由燃烧机加热燃烧室,达到一定温度后裂解反应开始,产生油气和尾气,尾气经过脱硫除味处理后,通过尾气喷枪供给加热设备。

加热炉膛

加热炉膛

外保温壳:间歇式废轮胎提炼油设备使用全包式外保温壳,保温壳由钢板、耐火岩棉、防火水泥三层构成。保温壳上方先安装龙骨架,再依次固定钢板、耐火岩棉和防火水泥,下方建立工字钢结构,支撑强度大,不易塌落。全包式保温壳加特殊密封槽结构设计,整体保温效果好,节省加热燃料,还可以有效防止跑火漏烟,安全又环保。

轮胎炼油设备外保温壳

轮胎炼油设备外保温壳

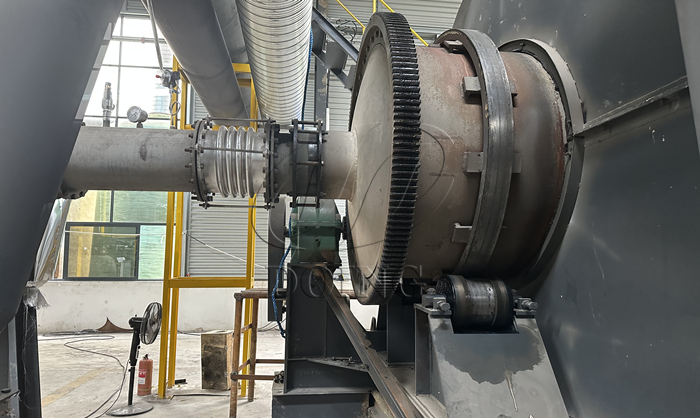

传动系统:间歇式废轮胎提炼油设备传统系统由拖轮、精钢导轨和减速机构成。进料口和出气口两端直筒段都设有精钢导轨和拖轮构成的传动系统,出气口端配置有减速机,通过减速机带动齿轮,齿轮和炉胆相连接,减速机以150秒/圈速度带动炉胆转动,确保裂解过程均匀受热。相比于传统的拖轮直接和直筒段相连接,河南东盈把精钢导轨作为了二者的媒介,提高了拖轮的耐用性,减少黄油消耗。出气口端的拖轮为凹槽设计,可限制间歇式废轮胎提炼油设备前后移动。

拖轮+精钢导轨

拖轮+精钢导轨

排渣口:间歇式废轮胎提炼油设备排渣口有三种,第一种为侧排渣口,在炉胆前段两侧各开一个排渣口,排渣时炉胆转动一周可排渣两次,提高了排渣效率;第二种为前排渣口,即从进料口排出炭黑,将套筒型吨袋直接密封在排渣口上,通过转动炉胆完成炭黑排渣,前排渣工艺简单,成本也比较低;第三种为后排渣口,后排渣可以使用绞龙墩包,也可使用刮板输送机或风运系统运输炭黑后墩包。

侧排渣方式+炭黑提升绞龙

侧排渣方式+炭黑提升绞龙

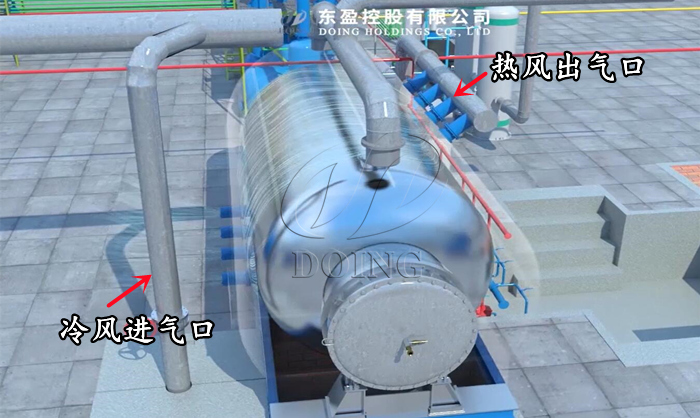

冷风系统:冷风系统由进风系统和出风系统构成。原料裂解完成、排渣之前,冷风系统运行,通过空气快速流通换热,降低炼油设备温度。配置排渣系统的间歇式废轮胎提炼油设备可减少一半的降温时间。

冷风系统

冷风系统

间歇式废轮胎提炼油设备设计兼顾实用性和安全性,可稳定运行3-5年。若需了解更多炼油设备的细节或定制需求,欢迎联系我们,获取详细信息。